Összes termék

Útmutatók

Az automatizálás , vagyis a korábban manuálisan végrehajtott munkalépések automatikus végrehajtása nem az Ipar 4.0 találmánya. Ennek alapját több mint 100 évvel ezelőtt tették le az összeszerelő sor bevezetésével .

Az autóipar úttörő volt az egyes munkafolyamatok automatizálásában is, mint például a karosszériaelemek milliméterpontos hegesztése. Az akkori gyártórobotok azonban még nagyon drágák voltak, és mindig csak ugyanazt a munkafolyamatot tudták elvégezni.

Napjainkban azonban egyre több olyan gép, üzem és rendszer létezik, amely a legkülönbözőbb feladatok elvégzésére képes. Feltéve, ha megfelelően vezérlik őket. És pontosan ehhez a feladathoz van szükség a programozható logikai vezérlőkre - röviden PLC-kre.

Szívesen elmagyarázzuk Önnek, hogyan épül fel egy klasszikus programozható logikai vezérlő. Megmutatjuk azt is, hogy milyen technológiát használnak, milyen funkciókat látnak el és milyen változatok állnak rendelkezésre.

Mint már az elején említettük, a PLC egy programozható logikai vezérlő. A "vezérlés" kifejezés, azaz a rendszerre irányuló célzott cselekvés a legtöbb ember számára magától értetődő. Szigorúan véve a PLC-vezérlő egy kis számítógép, amely átveszi egy gép vagy rendszer irányítását/szabályozását. Ehhez egy PLC különböző bemenetekkel rendelkezik, amelyeken érzékelők segítségével rögzítik a rendszer aktuális állapotát. A kimenetekhez különböző vezérlőelemek csatlakoztathatók, amelyek segítségével a PLC aktívan befolyásolni tudja a rendszer viselkedését.

A "programozható logikai vezérlő" kifejezés nem jelent mást, mint hogy a vezérlőnek az üzembe helyezés során egy programozható felhasználói felületen keresztül pontosan meg kell mondani, hogy mit csináljon.

Ez elsőre meglehetősen bonyolultnak tűnhet, de nagy előnye, hogy a programozható logikai vezérlőnek szinte korlátlan alkalmazási területe van az automatizálási technikában.

Egy PLC, amely például egy automatikus gyártógép vezérlésére használható, elméletileg átveheti egy cégépület automatikus légkondicionálásának vagy hatékony világításának vezérlését is.

Az alkalmazások széles skálája mellett a PLC-vezérlő nagyfokú rugalmassága is óriási előny. Ha ugyanis a kisszériás gyártásban modellváltásra van szükség, akkor elegendő csak a felhasználói programot frissíteni. Egy automata marógép például nagyon rövid idő alatt átállítható, és késedelem nélkül megmunkálhatja az új munkadarabokat.

A kijelzőelemekkel ellátott vezérlőegység lehetővé teszi a gyors interakciót és a programfolyamat célzott vezérlését.

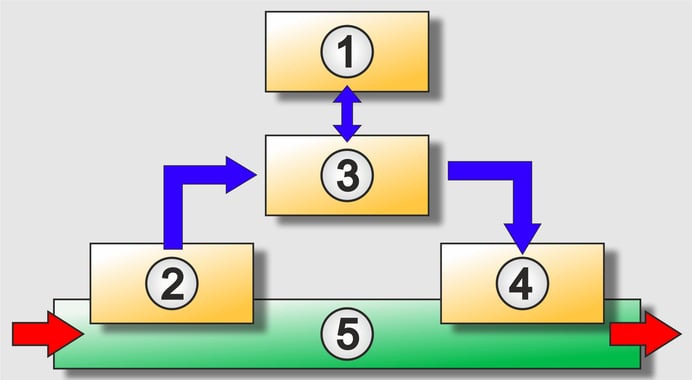

Folyamat illusztráció: 1) Operációs rendszer visszacsatoló funkcióval | 2) Érzékelő technológia jelgyűjtéssel és mérési átalakítással | 3) Automatizálási rendszer vezérlési és szabályozási funkcióval | 4) Mozgató-, kapcsoló- és vezérlési funkciókkal rendelkező hajtóművek | 5) Automatikusan befolyásolt folyamatsorozat

Az első ilyen rendszerek a két mérnök Richard E. Morley és Odo J. Struger nevéhez fűződnek. Míg Morley 1969-ben „félvezető alapú szekvenciális logikai számítógépként” mutatta be a „Modicon 084"-et, addig Odo J. Struger a wisconsini székhelyű Allen-Bradley cég PLC- jének fejlesztésében vett részt. Mindkét mérnököt a programozható logikai vezérlők ősatyjának tekintik. Az idő múlásával a követelmények nőttek – a PLC-fejlesztés előrehaladt, és számos különböző változatot eredményezett.

A programozható logikai vezérlők ideális megoldást jelentenek, ha alkalmazásokat, gépeket, rendszereket és folyamatokat kell digitális technológiával egyedileg vezérelni vagy szabályozni. A PLC-rendszerek mindenütt jelen vannak a mindennapi életben, és nem csak az ipari termelésben használják őket. A PLC-rendszereket még a közlekedési lámpákban, felvonókban, darurendszerekben és az épületautomatizálásban is használják. A nemzetközi nyelvhasználatban a programozható logikai vezérlőt PLC-nek is nevezik.

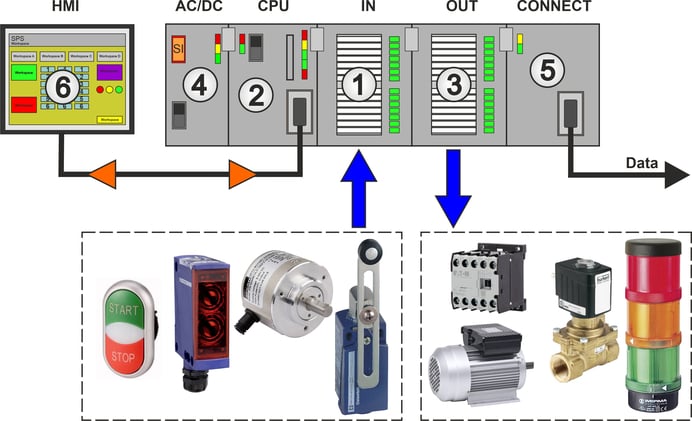

Mint már említettük, a PLC alapvetően egy számítógépes vezérlőrendszer, amely digitális információk alapján végzi el az összes szükséges kapcsolási és vezérlési feladatot. Az EVA elv szerint ehhez egy bemeneti egységre, egy feldolgozó egységre és egy kimeneti egységre van szükség.

Bemeneti modul

A bemeneti modulhoz (1) különböző kapcsolók, gombok, érzékelők, inkrementális kódolók vagy fénysorompók csatlakoznak, amelyek felismerik a rendszer aktuális állapotát, és azt elektromos jelként a PLC rendelkezésére bocsátják.

Feldolgozó egység

A feldolgozó egység (2) kiértékeli a bemeneti jeleket és a PLC programban megadott előírásoknak megfelelően vezérli a kimeneteket. Ebből a célból a PLC rendelkezik egy CPU-val (Central Processing Unit), azaz egy központi feldolgozóegységgel, amely az összes számítási műveletet elvégzi.

Kimeneti modul

A működtetők a kimeneti modulhoz (3) csatlakoznak, amellyel a PLC aktívan befolyásolja a vezérelendő rendszert. A működtetők lehetnek szelepek, motorok, elektromágnesek, relék, kontaktorok, lámpák, kijelzők vagy jelzőberendezések.

Egyéb fontos összetevők

A tápellátáshoz egy tápegység (4) is szükséges, amely általában 24 V/DC feszültséget szolgáltat. Ezt a feszültséget azután belsőleg a CPU 5 V/DC, illetve az analóg jelek ±10 V feszültségének előállítására használják. Különböző interfészportok (5) is rendelkezésre állnak más rendszerekhez vagy távkarbantartáshoz való csatlakozáshoz. A kezelőelemek vagy érintőpanelek (6), más néven Human Machine Interface (HMI), gyors és egyszerű kezelést tesznek lehetővé.

Megjegyzés:

A vezérelendő rendszer vagy gép összetettségétől függően a programozható logikai vezérlő fel lehet hasznélni, mint egy moduláris PLC-t rugalmas bővítési lehetőségekkel, kompakt PLC-t kezdetleges bővítési lehetőségekkel vagy chipes megoldásként. A soft PLC megoldások hardverként személyi számítógépeket, ipari PC-ket, beágyazott PC-ket vagy dobozos PC-ket használnak. I/O-modulként PC-csatlakozókártyákat használnak.

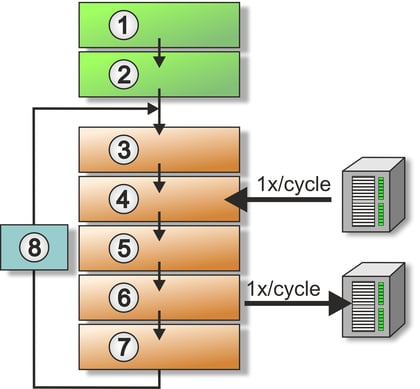

A leggyakrabban használt üzemmód a ciklusorientált feldolgozási sorrend. Ennek az adatfeldolgozásnak az alapsémája az EVA elv a következő sorrenddel: bemenet, feldolgozás és kimenet. Ehhez a bemenetek állapotát a bemeneti modulnak folyamatábrává kell alakítania és tárolnia. Ez azt jelenti, hogy az analóg jeleket analóg/digitális átalakítók segítségével bináris jelekké (nullák és egyesek) alakítják át. A bemenetek folyamatképét PAE-nek nevezzük. A PAE és a felhasználói program információi alapján a CPU már el tudja végezni a szükséges aritmetikai műveleteket.

A CPU működéséhez először be kell tölteni vagy el kell indítani a szükséges operációs rendszert (firmware). Az operációs rendszert a PLC gyártója a memóriacsoporton belül egy nem változtatható memóriaterületen (ROM memória) tárolta. A konfigurációs fájlok, valamint a felhasználói program a betöltési memóriában tárolódnak.

A számítási folyamat eredményei a kimenetekhez (PAA) egy folyamatképben kerülnek elmentésre, mielőtt azokat a kimeneti modulhoz küldenék. A kimeneti modul digitális/analóg átalakítóként a digitális információt analóg jelekké alakítja vissza a működtetőelemek vezérléséhez.

Egy egyszerű folyamatábrán sematikusan ábrázolva a PLC ciklusorientált működése így néz ki:

1. A PLC bekapcsolása az operációs rendszer (firmware) indításával.

2. indítási rutin - a nem remanens adatok és a PAA alaphelyzetbe állítása

3. a ciklusfigyelési idő indítása vagy az idők szerkesztése

4. a bemeneti modul összes bemenetének beolvasása a PAE-be (ciklusonként egyszer)

5. a felhasználói program feldolgozása/a PAA írása

6. a PAA átvitele a kimeneti modulba (ciklusonként egyszer)

7. kommunikáció más rendszerekkel

8. visszatérés a ciklus kezdetéhez

A tisztán ciklikus programsorozat mellett létezik a megszakítás-feldolgozással ellátott ciklikus programsorozat is. Amint egy esemény bekövetkezik, a ciklikus programsorozat megszakad, és egy speciálisan erre a célra tervezett programkód kerül feldolgozásra. A rendszer ezután visszatér a ciklikus programsorozathoz.

Az eseményvezérelt programfeldolgozásnál az összes lehetséges eseményt felsorolják, amelyek aztán a felhasználói programban a megfelelő programrészeket hívják elő.

A VPS rövidítést gyakran említik a PLC-kkel kapcsolatban, amikor a vezérléstechnikáról van szó. A VPS a kapcsolatprogramozott vezérlés rövidítése.

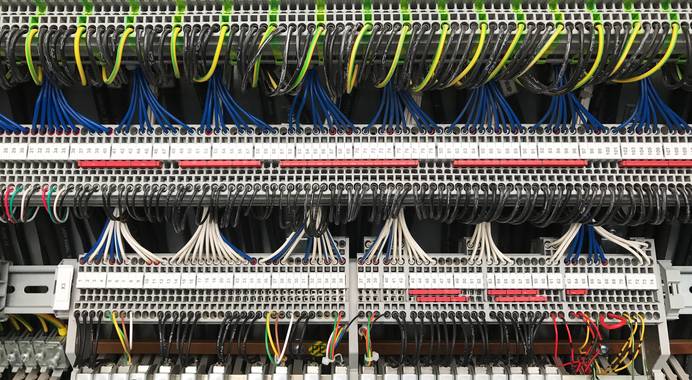

A programozható logikai vezérlővel ellentétben a kapcsolásprogramozott vezérlést nem szoftver vezérli. Ehelyett olyan vezérlőrendszerről van szó, amelyben elektromechanikus alkatrészek, például kapcsolók, gombok, relék, időzítő relék, kontaktorok vagy logikai modulok bonyolultan vannak összekötve. Ez ennek megfelelően magas anyagfelhasználást és helyigényt eredményez.

A VPS azonban határozottan praktikus az egyszerű, kezelhető és következetes vezérlési feladatokhoz. Hiba esetén azonban a kiterjedt kábelezés miatt nehéz a hiba helyének meghatározása.

A VPS emellett rendkívül rugalmatlan. Ennek oka, hogy a vezérlési folyamatok kis változtatásai is gyakran kiterjedt átalakítási munkálatokat és bizonyos esetekben a rendszer újrakábelezését igénylik.

A PLC használata számos előnnyel jár. Röviden összefoglaltuk a legfontosabb előnyöket:

Minimális telepítési erőfeszítés

A VPS-sel ellentétben a PLC-k telepítési igényei lényegesen alacsonyabbak. Ez csökkenti az anyagfelhasználást és munkaerőt takarít meg.

Maximális hatékonyság

A PLC mindig úgy vezérli az üzemeket és rendszereket, hogy azok a legnagyobb hatékonysággal működjenek. Ezzel elkerülhetőek a szükségtelen veszteségek és költségek.

Magas rugalmasság

Az egyedi gyártás gyakran megköveteli a gyártási folyamat megváltoztatását. Ezek könnyen elvégezhetők a szoftverbeállításokon keresztül.

Személyre szabott használat

Az alkalmazásokhoz kapcsolódó programozásnak köszönhetően a PLC felhasználható például az iparban, az épülettechnikában vagy a forgalomirányításban.

Könnyű kezelhetőség

Az áttekinthető beviteli elemek és az intuitív kezelés lehetővé teszi, hogy a kevésbé tapasztalt emberek is gyorsan megismerjék a PLC rendszert.

Megbízhatóság

A PLC rendszerek robusztusak és megbízhatóak. Ez drasztikusan csökkenti a gépek, üzemek és rendszerek állásidejét, és jelentősen növeli a termelékenységet.

Felügyelet és távkarbantartás

A vállalat belső hálózatába való integrációnak köszönhetően a megfigyelés és felügyelet, valamint a gyors távoli karbantartás bármikor és decentralizált módon lehetséges.

A programozható logikai vezérlőknek azonban van néhány hátránya is, amelyeket nem akarunk titkolni. A programozáshoz az időnként meglehetősen magas anyagi ráfordításon túl jól képzett személyzetre is szükség van.

Mikor van értelme PLC-t használni?

Annak eldöntése, hogy van-e értelme a PLC-nek, számos tényezőtől függ, és csak költség-haszon elemzéssel hajtható végre. Előzetesen tisztázni kell, hogy a PLC-nek mely funkciókat kell lefednie, milyen be- és kimenetekre, illetve interfészekre van szükség. Ezzel az információval a kérdéses rendszerek valamelyest leszűkíthetők. A végső döntésben azonban nem a vételár lehet az egyetlen döntő tényező. Az üzemeltetés és karbantartás utólagos költségeit is figyelembe kell venni. Ha az így keletkező költségeket összevetjük a várható megtakarításokkal, akkor nagyon gyorsan megválaszolható a kérdés, hogy van-e értelme a beruházásnak.

Hogyan lehet kiválasztani a megfelelő PLC-t?

A kínált PLC-rendszerek választéka ma már olyan nagy, hogy nehéz a választás. A műszaki teljesítményjellemzők mellett az is fontos, hogy a vezérlés optimálisan integrálható legyen a meglévő informatikai rendszerek infrastruktúrájába. De a képzés, a karbantartás és a gyártó támogatása is kulcsfontosságú kiválasztási kritérium. Maga az ár viszonylag csekély szerepet játszik, hiszen a rendszer hatékonyságának növekedése révén előbb-utóbb megtérül. Ha már használatban vannak olyan gyártók automatizálási megoldásai, mint a Siemens, a Crouzet vagy az Eaton, és jó tapasztalatok vannak velük kapcsolatban, akkor érdemes továbbra is ezekre a rendszerekre hagyatkoznia.

Az Arduino vagy a Raspberry Pi alkalmas PLC-ként való használatra?

A Raspberry Pi egylapos számítógépet vagy az Arduino mikrokontrollert eredetileg kísérleti és oktatási célokra fejlesztették ki. Mivel azonban mindkét rendszer könnyen teljesíti a programozható logikai vezérlők alapvető funkcióit, ma már az iparban is széles körben használják. Ily módon a képzési vagy hobbi területeken szerzett tapasztalatok szélesebb körű képzési intézkedések nélkül tovább használhatók. Emellett a nyílt forráskódú rendszerek számára már kiterjedt programkönyvtárak és alkalmazásmegoldások állnak rendelkezésre, amelyek jelentős változtatások nélkül használhatók. A gyártók is felismerték ezt, és most már Raspberry Pi vagy Arduino alapú professzionális PLC rendszereket is kínálnak.

Miért van szükség HMI modulra?

A HMI a Human Machine Interface (ember-gép interfész) rövidítése, és az ember és a gép közötti interfészre utal. Az intuitív felhasználói felületeket szükség szerint integrálják, hogy a felhasználók az elektronika és a PLC programozás alapos ismerete nélkül is képesek legyenek a gépeket kezelni és irányítani.